表面実装に挑戦!

RakuChordなどいろいろと作ってきましたが、私はリード部品しか使ったことがなかったです。

しかし、量産なども見据えると表面実装は一度経験しておきたい!ということで表面実装に挑戦してみました。表面実装ができるようになると、PCBAなども安くできるため、夢が広がります。

基板は何でもよかったのですが「電池1本で動く音が鳴るArduinoボード」を作ることにしました。

数々の失敗をしたので後学のためのメモ。「KiCADでリード部品を使う基板は作ったことはあるけど、表面実装部品を使ったものはまだ作ったことがない」という人の役に立てば幸いです。

電池一本で動く音が鳴るArduinoボード

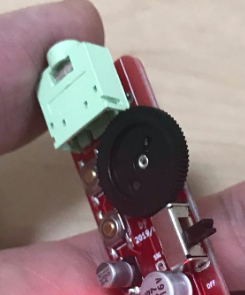

今回作った基板はこれです。写真の通り大半が表面実装部品です。

- Arduino Nanoと同じピン配置

- 単4電池1本駆動(昇圧して5Vにする)

- イアホンジャックとボリューム

- タクトスイッチ2つ

- 電源LEDと制御できるLED

まぁ、開発ボードなので何にでも使えるのですが、「チップチューンプレーヤー」みたいなものを作るときの試作ができるかなと思って設計しました。

基板作成

表面実装の部品を使うためには基本的にはプリント基板を作る必要があります。今回はFusionPCBの5枚$7.9セールを利用しました。(失敗することを考えると10枚はいらないし・・)

基板は今まで何度も作っているので、ここでは表面実装特有の注意点について記載します。

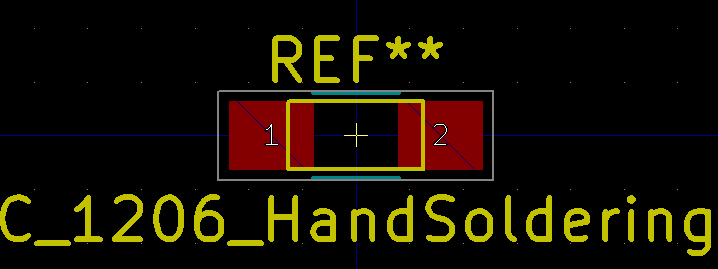

手はんだ用フットプリントが便利

KiCADのフットプリンタには手はんだ用のフットプリントがあり、今回はこれを使いました。はんだを付けやすくするために広めの金属面が確保されています。

電解コンデンサのサイズ違い

今回の基板には10uFと22uF、47uFの4種類の電解コンデンサを利用していたのですが、後で調べると47uFの電解コンデンサはフットプリントが少し大きいことがわかりました。

今回は基板を発注と同時に部品を発注したので(しかもスペックがよくわからないAliExpressから)事前にサイズを合わせられなかったことが原因です。

容量がわかれば、ある程度サイズは相場があるのかな?という気もしますがその辺のことはよくわかっていないです。

部品の干渉

3.5mmオーディオジャックと、ボリュームがやや干渉しそうでした。少し斜めに固定することで、ぎりぎり干渉することは避けられましたが、もう少し余裕をもって配置すべきでした。

部品注文

部品はAliExpressや秋月電子から調達しました。

AliExpressの部品はフットプリントが明記されていないものや、書かれたものが間違っていることがあり、結構つらいです。ちゃんと作るときは型番で注文できるところ買うのがお勧めです。(当たり前ですがw)

フットプリント間違い

今回使った昇圧ICはHT7750というものですが、このICパッケージが複数存在します。

SOT-23のつもりで基板を作り、それを買ったつもりだったのですが、SOT-25のものが届きました。

フットプリントは大きさ以外にもピン配置などの違いがあることをあまり意識していなかったので間違えてしまいました。

(http://akizukidenshi.com/catalog/g/gI-12555/ より転載)

部品実装

表面実装の部品の実装は非常に肩がこりました・・

ICのはんだ付け

フラックスを使うことで、非常にスムーズにはんだ付けできました。また、Twitterで教えていただいたはんだ付けのやり方の動画が非常に参考になりました。

DVDはんだ付け講座 https://t.co/ETwQH6YDK5

— はんだ付け職人 (@handatsuke) March 20, 2019

「正しいはんだ付けを教えられる人が居ない」「良品と不良品の基準が分からない」「教育用資料がない」という企業様へ「何人でも何回でも教育が出来る!」経費で落としていただけます。 pic.twitter.com/vIjn0hZfzu

要ははんだごてにはんだをのせて、ピンを順にあっためていくだけ、という感じでした。

ICの向きを間違える

十分に注意したのですが、向きを間違えてしまいました。うまく剥がすことができず、ICを一つ無駄にしてしまいました。

コンデンサの容量間違い

AVRにつける16MHzの水晶に付けるコンデンサ、22pFのものであるべきなのですが、間違えて22uFのものを付けてしまっていました。

コンデンサをアソートで買ったため、様々な容量のコンデンサから選ぶところで間違えてしまいました。

表面実装品はパッケージに容量が書いてあるわけではないので、なかなか気づくことができませんでした。後で見てみると、22pFのほうがやや薄く、色も薄いように思いましたが、すべてのコンデンサがこうなのかはよくわかっていません。

そして、ここを間違えるとArduinoは外部発振で動かなくなり、しばらくは「ICが壊れている?」と疑ってしまいました。

ブートローダの書き込み

ATmega328をArduino化するためにICSP端子からFuseの設定とブートローダーをかきこみました。専用の書き込み器を持っていなかったのでFT232RLを使いました(参考:https://make.kosakalab.com/arduino/bootloader/)。

ICSP端子を付けていなかったら、ここで困ってしまうところでした。ICSP端子大事です。

そして前述のコンデンサ容量間違いをした状態だと、Fuseを変更して外部発振モードになった途端にICが動かなくなってしまうという症状になりました。

部品の極性

チップのLEDを扱ったのは初めてで、「向き」がよくわからなかったです。部品の裏面に矢印が書いてあるのと、+側の接点がやや緑色となっていることに気づきました。業界標準なのかな?

(http://www.my-craft.jp/html/aboutled/led_smdled.html より)

(http://www.my-craft.jp/html/aboutled/led_smdled.html より)

電解コンデンサは、黒く塗りつぶされた方向がマイナス極でした。これはリード部品も一緒なので簡単でした。

(http://akizukidenshi.com/catalog/g/gP-10416/ より)

(http://akizukidenshi.com/catalog/g/gP-10416/ より)

ダイオードもリード部品と同じく電流の流れる先の方向に帯がついていました。

便利な道具

温調付きはんだごて

すぐにはんだづけが始められました。 また高い温度にもできるので実装を間違えた部品をはがすのも比較的簡単でした。

精密ドライバー(マイナス)

表面実装部品を押さえたりしました。

ピンセット

表面実装部品をつまんで基板に置きました。

フラックス

基板の接点に塗ることで非常にスムーズにはんだ付けすることができました。これがないとICのはんだ付けは不可能だと思いました。

まとめ

”初めてのこと”というのは非常に学びが多くて楽しかったです。

これで僕も表面実装部品を使う基板をつくる方法と、実装する方法がわかりました。いよいよ次はPCBAにも挑戦できそう、、かな?