CNCルータについて

さて、7月末に手に入れたこの「CNCルーター」ですが、コツコツと使い方をマスターしてきています。

今回紹介するのはアクリル板の切削です。

モデルの作成

今回は私が作っているRakuChordのフロントパネルを作成します。

これは厚さ1mmの透明なアクリル板を材料としており、今まではレーザーカッターで作っていたものです。

このデータはOpenSCADで作成し、そこからSVGに変換してレーザーカットに使っていました。

今回はOpenSCADからDXFに変換します。

DXFをCNCの加工のためのデータ形式であるgcodeに変換する必要がありますが・・ここではbCNCというソフトを使います。

DXFはカットしたい形状の輪郭線を表していますが、CNCで削るためにはドリルの径を考慮する必要があります。

DXFを読み込むとこのような感じです。

Profileツールを使ってドリルの径を考慮したエッジを生成します。

外形線は外側に少し大きめに、内側のくりぬく部分は内側に少し小さめにエッジを生成しています。(Dirctionの inside/outside を設定して上のProfileをクリックしていきます。)

他にもStockやMaterial、EndMillなども適切に指定する必要がありますが、ここでは割愛します。

詳しいところは下記を参考にして設定しました。

鋭角になっているくりぬきの部分は下図のように角っこでちょっと飛び出すような、面白い軌跡になります。

この軌跡を1回のパスでカットする場合はこれで良いのですが、少しずつ掘り下げながら数回パスでくりぬくためには「Cut」ツールを使います。(詳しくは上記記事を参照してください)

また加工の順序を編集し、外形線の掘削が一番最後になるように順序を変更しておきます。(外形線を先に掘削すると固定していたアクリル板が浮いてしまい内側を削るときに盛大にずれてしまうため)

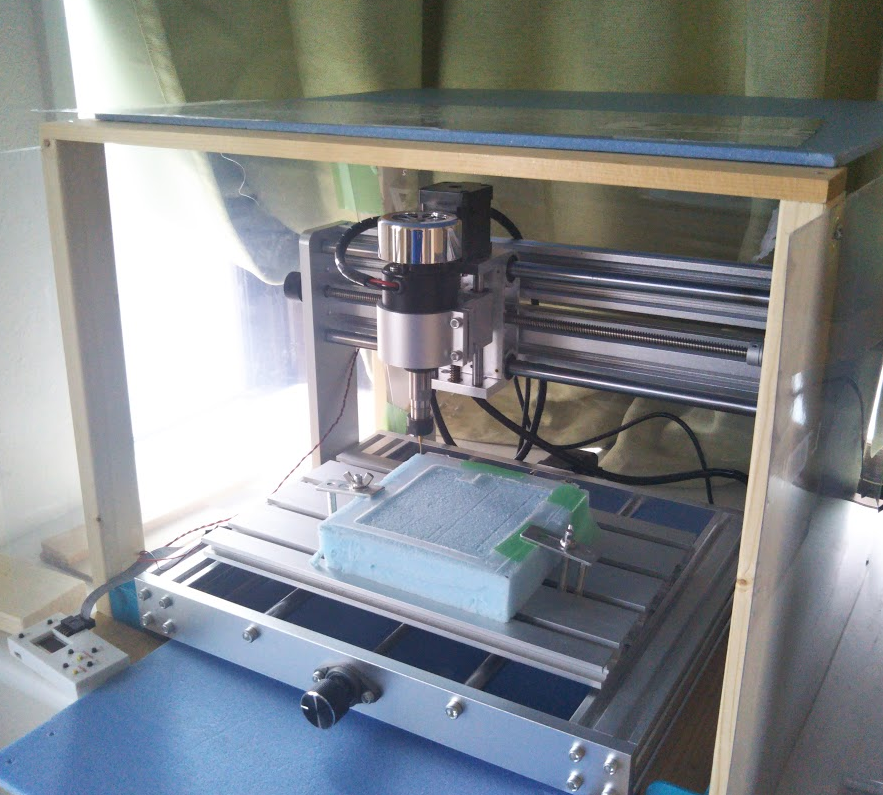

さて、ここまで来たら実際の加工です。

アクリル板をステージに固定する

アクリル板をステージの上に置くのですが、ドリルがアクリル板を少し突き抜けて加工することになるので、加工したいアクリル板の下にいわゆる「捨て板」を配置する必要があります。

今回はスタイロフォームを捨て板に使いました。が、バイスでアクリル板を固定するときに圧力に負けてスタイロフォームが少し沈んでしまい、アクリル板が浮いてしまったので、もう少し固いものを捨て板にするのが良かったと思います。

(のちに木材を捨て板にするようにしました。)

(写真は加工した後のものです・・)

アクリル板が捨て板から浮いてしまうのを防ぐために、両面テープと養生テープで捨て板に固定しました。

アクリル板には保護シートが貼ってあったので、両面テープの「ねばねば」はアクリル板そのものには影響しません。

アクリル板を加工する

X,Y,Zの原点を適切な位置に調整して加工スタートです。後は待っているだけでアクリル板が指定した形状にくりぬかれます。

モーターの回転数や、ドリルの種類、ドリルの移動スピードなど、様々なパラメータにより加工精度は大きく変化します。今回も何度かパラメータを変更して挑戦してみましたが、まだまだ追い詰められていない感じです。

パラメータがまずいと、アクリル板が熱で溶けて切断面がガタガタになったり、アクリルを切断しきれていないのにドリルを移動してしまい、ドリルが折れてしまったりと、様々なトラブルが起きます。

Twitterでいろいろなアドバイスをいただいたので少し貼り付けておきます。もし同じようなことに挑戦しようとしている方の助けになれば幸いです。

昔のメモ漁ってたらそれっぽいの出てきました。

— Nezuppo (@nezuppo) August 13, 2020

ただし間違ってるかもしれないしエンドミル折れたりとかで大けがするかもしれないので本当自己責任でお願いします。。。

スクエアエンドミル 直径 2mm

回転速度: 4,800rpm

水平送り速度: 480mm/min

垂直送り速度: 100mm/min

切込量: 0.1mm

横からこんにちは。

— Gym〈P〉 (@Gymnopedian) August 13, 2020

以前ポリカーボネートですが条件出ししたときは送り速度が速いほうがケバが少なく、エンドミルは4枚刃より2枚刃、2枚刃より1枚刃の方がきれいに切れました。摩擦熱でやわらかくなるとケバりやすいのかもしれません。 pic.twitter.com/m4SbTKvJhh

ひとまず掘削完了・レーザーカットとの比較

まぁそんなこんなでアクリル板の掘削ができました。

エッジの部分がささくれているのがわかると思います。もう少しパラメータを攻めればさらにいい感じになると思います。

RakuChordに取り付けるとこんな感じ。いいね!

レーザーカッターで作ったものに比べると下記の点が気になりました

- 加工したエッジ部分が鋭利なので、指でこすったりするとケガをしそう。(レーザーの場合は熱で溶けてちょうどいい感じに滑らかになります。

- ドリルの歯が丸いのでとがった角のくりぬき加工ができない(今回は3mmのドリルを使ったので、くりぬき時は半径3㎜の丸い角となりました。)

- 元データからドリル分のオフセットを指定する必要があり、やや面倒(レーザーはほとんど幅を持たないのであまり気にしたことがない)

まぁそのまま比べられるものではありませんが、これらの点に注意して加工すれば、CNCルーターでもレーザーカッターで行うようなアクリル板のくりぬき加工ができることが実証できました。

10枚20枚と大量に同じ形でくりぬく場合はレーザーカッターのほうが有利ですが、レーザーカッターは簡単にご家庭に導入できるものではありません。(最近いいくらいのサイズのレーザーカッターも出てきているようですが・・)

その点CNCルーターはレーザーカッターに比べると安価で、場所もそれほど取らないため、家で簡単にアクリル板の加工ができます。

最終製品はレーザーで加工することを念頭に起きつつ、家でのプロトタイピングではCNCルーターで加工するというのが良い使い分けのように感じました。

特に昨今、コロナの影響で外に出ることがはばかられており、今ままで気軽に立ち寄っていた工作スペースへもちょっと行きづらい雰囲気です。そんな時におうちにCNCがあれば、サクッとプロトタイピングができて大変良いです。

いやぁ良い買い物をしたなと思っています。

最後に注意点。

CNCルーターは結構大きな音がします、またドリルで削っているため、細かい粉塵のゴミが発生します。さらに折れたドリルや、素材の削りカスが結構な勢いで飛んできたりして危険なことがあります。これらの処理はご家庭にCNCルータを導入する際には大きな課題になると感じました。

我が家では下の写真のような「囲い」を作って、粉塵の飛散と危険な破片が飛び散るのを防いでいます。また動作時には「ゴーグル」を付けて目に危険な破片が飛んでくることを防止しています。

音については未対策で、動作中は部屋の扉を閉める、くらいしかやっていないので、ちょっとうるさいです。

本当は防音箱を作ってその中で動作させるのが良いと思います。

もしこの記事を読んで、CNCルーターを買おうと考えている方は、これらの点に十分気を付けてください。

次回は・・?

さて、ここまででCNCを購入してやりたかった2つのことのうちの1つである「アクリル板のカット」をクリアしました。

もう一つの目的である「基板の掘削」についても書きました!こちらの記事もぜひ読んでみてください。